Terminal & Side

パイプの先端を加工する端末加工や側面への加工においては、目的に応じた様々な形状への加工を組み合わせ、お客様のご要望に柔軟に対応いたします。

例えば・・・

シングルビード、ビーディング

抜け防止や強度アップのため、パイプをひも状に隆起させる加工。

写真はステンレス(SUS)パイプにビードを施したもの。

ダブルビード

ビードを2つ施したもの。

写真はビードの間に真鍮のリングを入れた、ダブルビード+リング。

トリプルビード

ビードを3つ施したもの。

写真はステンレス(SUS)のトリプルビード。

バルジ パイプの内側に圧力を加えてパイプの一部を膨張させる加工。

スウェージング(絞り)加工、縮管 分割された回転する金型の中に素材を通して、周りから叩いて力を加えることで素材の径を細く加工する冷間鍛造技術。

拡管、スピニング、ラッパ パイプを回転させながら内側から金型で押し広げることで素材の径を大きくしたもの。

フレアー、ハカマ出し、サドル加工 パイプを溶接する際に位置や角度が安定するように、パイプの端をプレスで広げたもの。

ブランチ、分岐管加工、メガネ パイプの径を大きくした後で、金型でプレスして成形したもの。

カシメ リングの内径にぴったり合うようにパイプを広げることで、リングが動かないように固定する加工。

端部クローズド パイプを回転させながら外から力を加え少しずつ細くしていき、パイプの端を閉じる加工。

フランジ、フランジング

パイプの口を帽子のつばのように広げる加工。

写真は一度広げたフランジ部分を再度内側に折り込んだ、ステンレス(SUS)のダブルフランジ加工。

カシメカラービード加工 真鍮リングをかしめたビード加工

穴あけ、ピアス

プレス機、ボール盤を用いてパイプに穴をあける加工。

写真はステンレス(SUS)と銅パイプにピアス加工を施したもの。

バーリング パイプに下穴をあけ、そこを円筒状に立ち上げることで、パイプと一体化した枝管を成形する加工。

パイプ加工対応可能なもの

Video

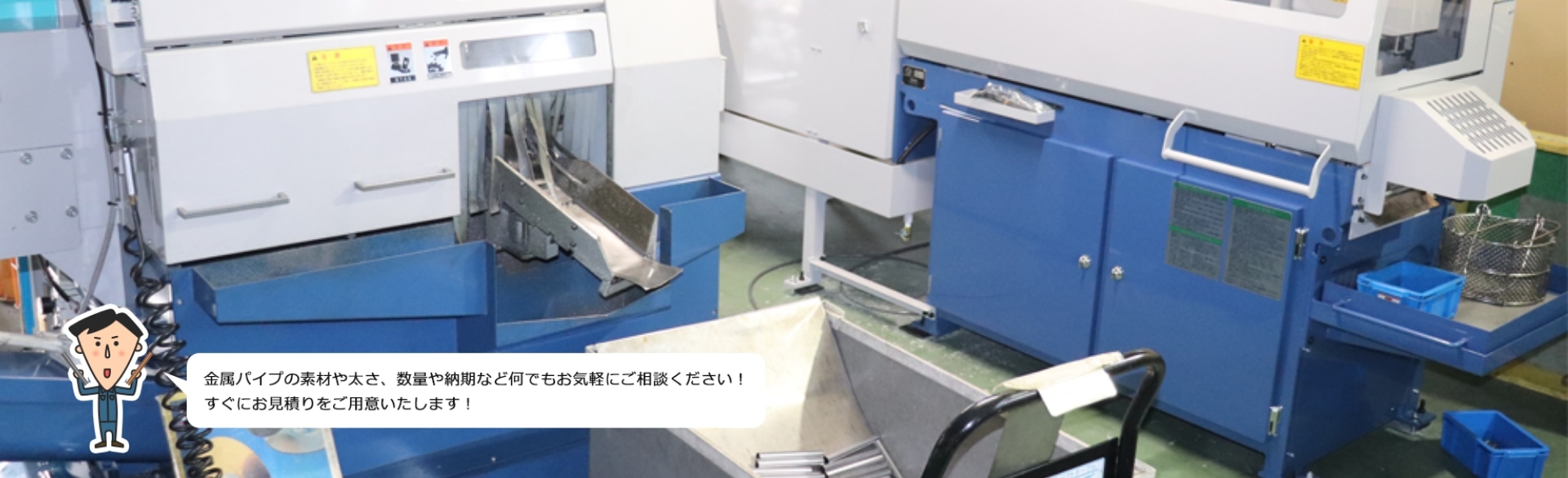

Pipe free cutting

金属パイプを切断する専用機を保有しているので最小1cmから切断出来ます。1/100mm単位という正確性でオーダーできますので、精密な品質でお渡し出来ます。

切断後はガラ入れをして金属パイプの末端は面取り(バリ取り)されている状態でお渡し出来ます。

Latest equipment

スエージロック(円周溶接機)

HEXEGON(3D測定器)

50型ベンダー機

受注から納入までの一貫システムで、貴社のニーズにすばやく柔軟に応えます。

金属加工は、確かな「技術」と「設備」のハセテックにお任せください!